جوشکاری MIG / جوشکاری فلزی تحت گاز محافظ بی اثر

GMAW – MIG

Metal Inert Gas – MIG

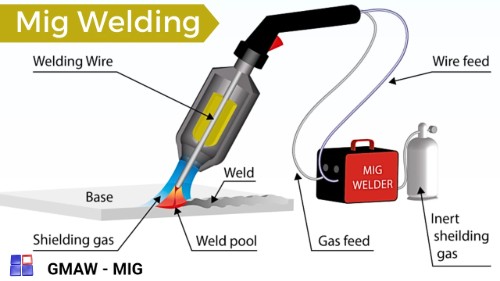

جوشکاری میگ یکی از روشهای پرکاربرد جوشکاری میگ مگ است جوشکاری میگ یکی از رایجترین روشهای جوشکاری در صنایع مختلف است. در این روش، قوس الکتریکی بین یک سیم فلزی مصرفی و قطعه کار ایجاد میشود و در حین جوشکاری، گاز محافظی از قبیل آرگون یا مخلوط آرگون و دیاکسید کربن، اطراف قوس را احاطه میکند تا از اکسید شدن فلز مذاب جلوگیری کند.

در جوشکاری فلزی تحت گاز محافظ یا MIG -MAG چنانچه گاز مورد استفاده از نوع گاز بی اثر باشد جوشکاری میگ MIG نامیده میشود.

معایب جوشکاری میگ

از معایب این نوع جوشکاری این است که در موقعیت های عمودی قابل استفاده نیست . تجهیزات بکار رفته در آن بسیار پیچیده است.

مزایای جوشکاری میگ

* سرعت بالا: به دلیل ذوب شدن سریع سیم جوش و نفوذ عمیق، جوشکاری MIG نسبت به سایر روشها سرعت بالاتری دارد.

* کیفیت جوش خوب: با تنظیم مناسب پارامترهای جوشکاری، میتوان به جوشهایی با کیفیت بالا و ظاهر زیبا دست یافت.

* سهولت استفاده: جوشکاری MIG به تجهیزات سادهتری نسبت به سایر روشها نیاز دارد و کار با آن آسانتر است.

* تنوع کاربرد: برای جوشکاری طیف وسیعی از فلزات مانند فولاد ، آلومینیوم و آلیاژهای آن قابل استفاده است.

اجزای دستگاه جوشکاری میگ

* منبع تغذیه: وظیفه تامین جریان الکتریکی مورد نیاز برای ایجاد قوس را بر عهده دارد.

* مشعل جوشکاری: شامل ، نازل گاز و شیلنگهای گاز و سیم جوش است.

* سیم جوش: به صورت کلاف در دستگاه قرار دارد و به طور مداوم به سمت منطقه جوش تغذیه میشود.

* کپسول گاز: حاوی گاز محافظ است که از طریق شیلنگ به مشعل جوشکاری منتقل میشود.

مراحل جوشکاری میگ

* آمادهسازی قطعات: قطعات باید تمیز و عاری از هرگونه آلودگی باشند.

* انتخاب پارامترهای جوشکاری: پارامترهایی مانند جریان، ولتاژ، سرعت تغذیه سیم جوش و نوع گاز محافظ باید بر اساس نوع فلز و ضخامت قطعات انتخاب شوند.

* ایجاد قوس: با تماس نوک سیم جوش با قطعه کار، قوس الکتریکی ایجاد میشود.

* حرکت مشعل: مشعل جوشکاری با سرعت ثابت و زاویه مناسب روی درز جوش حرکت داده میشود.

* تغذیه سیم جوش: سیم جوش به طور مداوم به سمت منطقه جوش تغذیه میشود و در حین ذوب شدن،حوضچه جوشرا پر میکند.

نکات مهم در جوشکاری میگ

* تنظیم صحیح پارامترهای جوشکاری: تنظیم نادرست پارامترها میتواند منجر به ایجاد عیوب جوش مانند حفره، ترک و نفوذ ناقص شود.

* استفاده از گاز محافظ مناسب: نوع و میزان گاز محافظ باید با توجه به نوع فلز و ضخامت قطعات انتخاب شود.

* تمیزی قطعات: وجود هرگونه آلودگی بر روی قطعات میتواند باعث ایجاد عیوب جوش شود.

* ایمنی: هنگام جوشکاری باید از تجهیزات ایمنی مانند ماسک جوشکاری، دستکش و لباس کار استفاده شود.

کاربردهای جوشکاری میگ

* صنعت خودرو: برای جوشکاری بدنه خودروها و قطعات فلزی

* ساختمان سازی: برای جوشکاری سازههای فلزی

* لوله سازی: برای جوشکاری لولهها و اتصالات

* صنعت کشتی سازی: برای جوشکاری بدنه کشتیها

* و بسیاری از صنایع دیگر

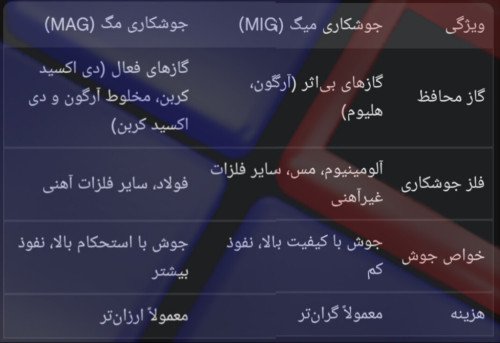

تفاوت جوشکاری میگ و جوشکاری مگ

جوشکاری MIG به دلیل سرعت بالا، کیفیت خوب و سهولت استفاده، یکی از محبوبترین روشهای جوشکاری در صنایع مختلف است. با رعایت نکات ایمنی و تنظیم صحیح پارامترهای جوشکاری، میتوان به جوشهایی با کیفیت بالا و ماندگاری طولانی دست یافت.

موصوعات مرتبط

* دستگاه جوشکاری میگ مگ

* What is MIG welding

(جوشکاری میگ چیست )- ویدئو

![]()